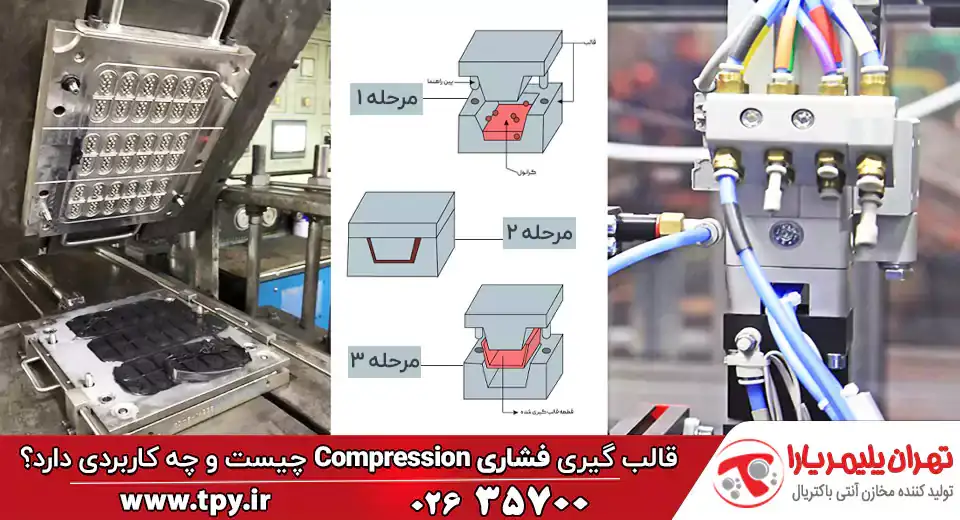

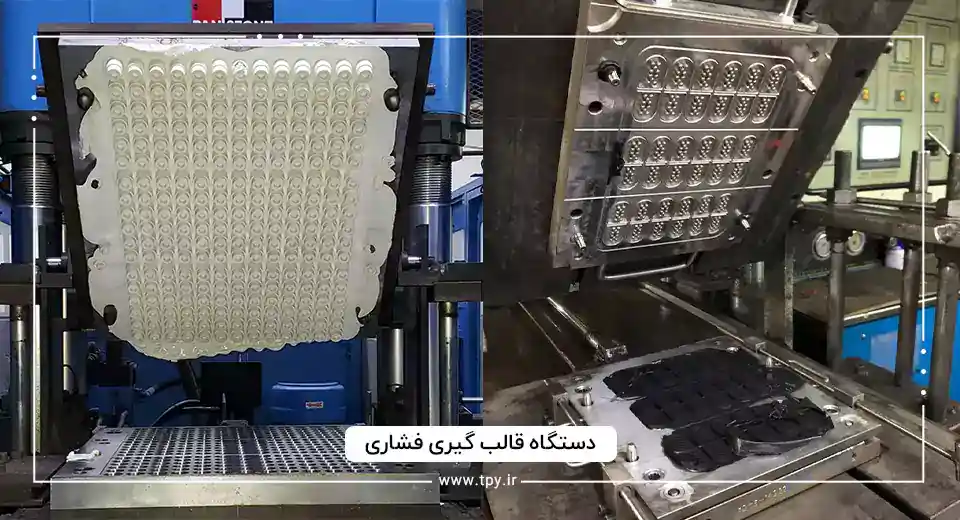

قالب گیری فشاری (به انگلیسی: Compression Molding) یکی از روشهای قالب گیری به صورت فشرده است که در آن، ابتدا مواد گرم شده و سپس درون حفره قرار داده میشود. این روش ریختهگری در فشار و حجم بالا انجام میشود، همچنین برای ریختهگری قطعات بزرگ و فرآیندهای پیچیده و بهبود مقاومت فایبرگلاسها مناسب است. از مزایای دیگر این روش میتوان به قیمت پایین آن در میان روشهای مشابه اشاره داشت. اما نباید فراموش کرد که این روش همواره یکی از گرانترین روشهای قالبگیری در شاخه خود به حساب میآید. در این مطلب، نکات مربوط به ریختهگری، مواد فشاری که یکی از روشهای تولید مخزن پلی اتیلن است را بیان میکنیم و همینطور فرآیند قالبگیری فشاری را به همراه ویژگیها، مراحل، مزایا، معایب و انواع مختلف این روش را مورد بررسی قرار میدهیم.

قالب گیری فشاری

قالب گیری فشاری

قالب گیری فشاری، یکی از روشهای شکلدهی به قطعه پلاستیک است که با اضافه شدن مواد بر روی قالب فلزیِ گرم شده، پلاستیک را با حرارت گرما نرم میکند و با بسته شدن قالب با شکل هندسی مشخص و تحت فشار در درون قالب شکل میگیرد، ضمن اینکه خروجیِ حاصل از قالب گیری فشاری؛ میتواند از جنس پلاستیک، لاستیک و کامپوزیت باشد. این فرآیند اولین بار توسط ‘هاروی فایرستون’ در دهه ۱۸۹۰ در اجاق گاز خانهاش صورت گرفت و از آن زمان تا حالا، کاربرد زیادی در تولید قطعات پلاستیکی خودرو نیز داشته است.

ویژگی قالب گیری فشاری

مواد بکار رفته در فرآیند قالب گیری فشاری “ترموست” نام دارند که به عنوان ماده خام، بعد از گرما سخت در اشکال “پرفیوم” یا “گرانول” استفاده میشوند. این مواد از پیش گرم شده، اضافات را به مقدار چشمگیری کاهش میدهند به طوری که سطوح اضافی (Undercut) در قالب خروجی وجود ندارد و طول عمر محصول نهایی آنها بسیار بالا است.

از دیگر روشهای قالب گیری و تولید قطعات پلاستیکی میتوان به قالب گیری تزریقی و قالب گیری دورانی (روتومولدینگ) اشاره داشت. از این روشها میتوان برای تولید مخزن پلی اتیلن استفاده کرد که یکی از بهترین و محبوبترین انواع مخازن حال و حاضر است.

انواع قالب گیری فشاری

- قالبهای فلش دار

- قالبهای پلهای

- قالبهای مثبت

- قالبهای نیمه مثبت

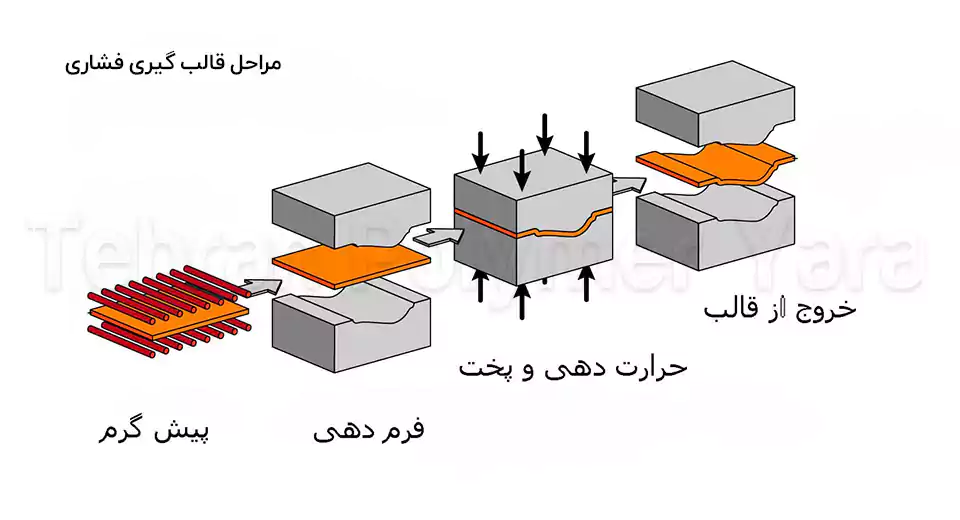

مراحل قالب گیری فشاری

فرآیند کلی قالبگیری به صورت فشرده به ترتیب زیر انجام میشود:

- قالب را به خوبی تمیز میکنیم و مواد پلاستیکی را درون قالب میریزیم.

- قالب را شارژ میکنیم.

- قالب توسط پرس هیدرولیک بسته میشود.

- قبل از بسته شدن قالب، درب آن را کمی باز میگذاریم تا گازهای محبوس از آن خارج شوند. (مرحله تنفس)

- در تمام سطح قالب باید گرما و فشار اعمال شود.

- پس از اینکه قطعه را از قالب خارج کردیم، در فیکسچر سرد میکنیم.

- در مرحله آخر، اضافه پلاستیک را میبریم.

مراحل قالب گیری فشاری

۶ نکته مهم در زمان اجرای فرآیند قالب گیری فشاری

- مواد بکار رفته باید اندازه گیری شده و کافی باشد.

- استفاده از روش مناسب برای گرم کردن مواد

- مصرف بهینه انرژی در زمان گرم کردن مواد

- بهینه سازی زمان اجرای فرآیند

- پیشبینی کامل نیروهای مورد نیاز برای پخش مواد

- طراحی سیستم خنک کننده سریع پس از اتمام فرآیند

مزایای قالب گیری فشاری

- هزینه پایین (نسبت به روشهای قالبگیری تزریقی و انتقالی)

- ضایعات بسیار کمتر نسبت به دیگر روشها

- قالبگیری قطعات بزرگ و درشت

- امکان انجام فرآیند قالبگیری به صورت دستی و اتوماتیک

- پردازش قطعات طویل

- ساخت قطعات با چگالی بالا

- طول عمر بالای محصول خروجی

نمونه محصولات قالب گیری فشاری

معایب قالب گیری فشاری

- قابلیت بازیافت محصولات معیوب در این روش وجود ندارد.

- زمان فرآیند قالب گیری فشاری، طولانی و آهسته است و برای تولید محصولات با تعداد بالا دشواری به وجود میآورد.

- قالب گیری قطعات، پیچیده و دشوار است.

قالب گیری فشاری چیست؟

یکی از روشهای شکلدهی به پلاستیک که پس از ایجاد حرارت برای مواد پلاستیکی در قالب فلزی انجام میشود و خروجی آن میتواند از جنس پلاستیک، لاستیک و کامپوزیت باشد.

مواد استفاده شده در قالب گیری فشاری چیست؟

ترموست، مواد بکار رفته در فرآیند قالب گیری فشاری است که به عنوان ماده خام، بعد از گرما سخت در اشکال پرفیوم یا گرانول استفاده میشوند.